- 客户:TomTom Asia TomTom

- 地区:台湾

- 产业:电子

- 解决方案:Moldex3D eDesign / Moldex3D纤维配向模块

(来源: http://www.tomtom.com )

大纲

大型联结车卫星导航车架的前盖,为了要满足组装及外观需求,必须要克服产品变形问题。在原始设计中,最大变形量已达2.3mm,远超过标准规格0.3mm以内的范围(图一)。TomTom利用Moldex3D模流分析软件,仿真多项设计变更的翘曲结果,成功选出最佳设计方案,满足产品尺寸要求。

挑战

- 试模结果发现严重的产品变形

- 产品接缝超过规格可容忍范围(须<0.3mm)

图一 产品变形导致接缝达2.3mm,超过标准规格

图一 产品变形导致接缝达2.3mm,超过标准规格

解决方案

TomTom利用Moldex3D eDesign和纤维配向模块进行翘曲变形问题诊断,模拟多项设计变更的温度、压力降及机械性质,成功优化产品设计,改善变形问题。

效益

- 产品接缝大幅缩小,由原本的2.3mm缩小至0.25mm

- 减少了3次的试模

- 良率由55%提高至92%

- 节省USD$20,000的成本,并缩短6周的研发时间

案例研究

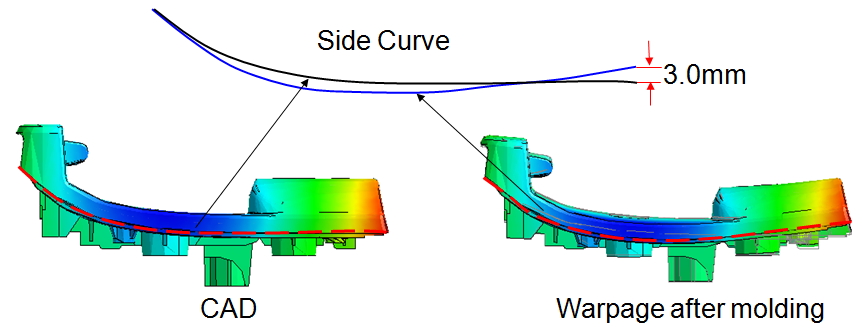

本案例的产品是大型联结车卫星导航车架,主要功能为支撑导航仪器。为了改善严重的翘曲问题,TomTom利用Moldex3D eDesign模拟原始设计的成型条件,发现在原始设计中,产品组装的接合处有2.3mm的缝隙,超过了标准规格(须<0.3mm)。从Moldex3D模流分析结果(图二)可看出产品边缘有严重的翘曲。图二的虚线呈现其变形趋势,此现象会导致组装困难及外观瑕疵,也会直接影响产品的功能。

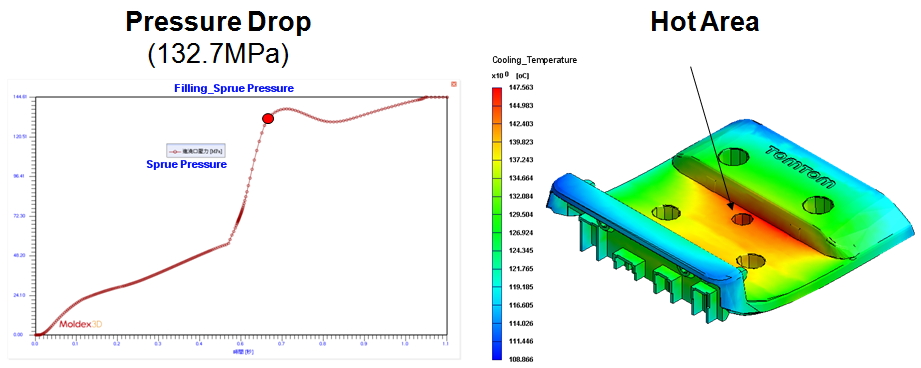

此外,透过Moldex3D仿真分析显示(图三),原始设计有剧烈的压力降,是导致产品变形的主因;另一项因素则是不均匀的热分布。因此接下来将以这两项因素作为设计变更的主要考虑,确保产品能兼顾美观和质量。

图二 原始设计的CAD模型(左)及模流分析结果(右)

图二 原始设计的CAD模型(左)及模流分析结果(右)

图三 原始设计的浇口压力(左)与产品中央区域的积热(右)模拟结果

图三 原始设计的浇口压力(左)与产品中央区域的积热(右)模拟结果

TomTom共考虑了产品积热、结构强度和压力降三项因素,共进行了六种设计变更,详细内容如表一所示。

|

考虑的变形因素 |

设计变更 |

变更内容 |

目标 |

|

积热 |

设变A |

在积热区域增加冷却水路 |

提高冷却效率,并减少模温差异 |

|

结构强度 |

设变B |

在结构较弱处增加肋条 |

加强结构较弱区域,以维持产品形状 |

|

压力降 |

设变C |

改变浇口位置及数量 |

改善流动平衡并减少压力降,使压力分布较均匀 |

|

设变D |

增加壁厚0.3mm |

提高保压效率及熔胶穿透压力,以达到均匀的体积收缩 |

|

|

设变E |

缩短流道长度 |

缩短流动路径,以提高保压压力,使体积收缩较均匀 |

|

|

设变F |

将冷流道改为热流道 |

缩短流道长度(手法同设变E) |

表一 六种设计变更

表二为原始设计及上述六种设变的压力降和翘曲模拟结果比较。结果显示,设变C、D、E、F对减少翘曲的效果较为显著,因此TomTom结合这四种设计变更,做出最佳设计。图四为最佳设计与产品CAD模型的比较,可看出最佳设计的压力已达到最小(31.25MPa),形状偏移情况也最轻微。

|

表二 原始设计及六种设变的压力降和翘曲模拟结果

图四 最佳设计的侧面曲线偏移情形

图四 最佳设计的侧面曲线偏移情形

经过以上的修正后,TomTom以Moldex3D eDesign模拟原始设计和最佳设计的翘曲情形。分析结果显示,最佳设计的接缝则已缩小到可接受的范围,翘曲问题也大幅改善。TomTom透过实际试模进行验证,并发现试模结果与Moldex3D模流分析结果高度相符。试模结果(图五)显示原始设计的接缝达2.3mm,最佳设计的接缝仅有0.25mm,是相当显著的优化。

图五 原始设计与最佳设计的试模结果

图五 原始设计与最佳设计的试模结果

结果

藉由Moldex3D的分析,TomTom得以在实际生产之前,就清楚了解造成翘曲的各种因子及其贡献度,并整合其中有效因子作优化分析,获得最佳翘曲变形改善率,,最后进行实际设变修模后,成功改善产品翘曲,无须再使用整形治具,提升良率至92%。