当前位置:主页 > HyperXtrude > HyperXtrude案例 >

1 HyperXtrude用于优化模具设计的过程1.1 验证初始设计方案 对于挤压模具,影响金属挤压流速的因素十分复杂,以导流模具为例,其中导流孔形状和工作带的尺寸是影响铝合金挤压流速的两个主要因素,挤压力在模具中的分布是不均匀的,一般在模具中心处的压力要比周边的压力大,导致金属流出模口时的速度分布不均匀,通常离模孔中心越近金属流动速度越块,因此型材挤出后易出现扭拧、波浪、弯曲和裂纹等缺陷。在生产实际中,一般通过调整导流孔形状和工作带的尺寸以达到平衡金属流动的目的。

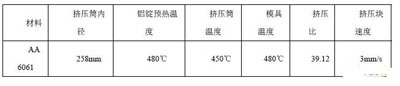

图1 非对称双孔模具设计二维图 对于图1所示的这种宽向尺寸较大的实心型材模具,由非对称双孔平布,即要保证单孔内的金属流流速平衡,又要保证两孔流速一致,设计上有一定的难度。一般应将导流模的导流孔设计成与型材形状相近的结构,由于两孔排列边部尺寸超过挤压机允许的金属流尺寸,导流模的两外侧需宽展保证金属流平衡。型模工作带按同心圆规则设计,由于是挤6061合金工作带整体要取短些,图1所示为非对称双空型材模具初步设计的示意图。 根据模具初步设计方案,在三维建模软件PRO/E中建立精确的三维模型,如图2所示。将其导入有限元分析软件HyperXtrude中,进行网格划分,并加入具体的挤压工艺参数,如表1,提交计算,可得到如表2和图3所示的结果。

图2 挤压模具三维几何模型

表1 挤压模拟工艺参数

图3 挤压模拟结果量化

表2 挤压模拟计算结论 由图3和表2的结果分析表明:1、整体流速不平衡,偏差比较大,最快速度为图3 (a)中①处显示为红色表示该区域流速偏快具体值为253.7 mm/s,最慢流速为图3(a)中②显示为蓝色表示该区域流速偏慢具体值为155.9mm/s,两者相差100 mm/s;2、由表2中模具出口平均速度,左为180mm/s,右孔为 200mm/s,可直两孔间流速相差20 mm/s,这样造成挤压过程中两根型材出来的长度不一样,而且相比较大,在牵引时右边型材受拉力比左边大,使得右边型材壁厚偏薄,造成尺寸不合格;3、由图3 (d)中型材变形量化可知,挤出的型材变形量2.0 mm,变形偏大;4、由表2中的挤压块理论平均压力680Mp,表现出压力太大,这是由于6061合金力学性能、挤压工艺参数和模具结构共同决定。 1.2 优化设计 根据图3、表2以及综合分析结果对初始设计方案进行修改。1、由于图3(a)中①处速度偏快,故缩小导流模中导流孔相对应处的尺寸,两边各向内缩小1 mm;2、而图3 (a)中②处速度偏慢,故扩大导流模中导流孔相对应处的尺寸,两边各向外放大1 mm,具体见图4;3、为了能更好平衡流速也对工作带尺寸做了相应的修改见图5。4、为了降低压力,所以修改挤压工艺参数挤压块速度改3mm/s。新的挤压工艺参数见表3。

表3 修改后挤压模拟工艺参数

图4 修改后导流模结构图(蓝色线条为修改后的尺寸)

图5 修改后的工作带尺寸图(蓝色数字为修改后的尺寸) 新的设计方案确定后,按照新的设计方案修改相应的PRO/E中的三维模型,把修改好的模型再次导入有限元分析软件HyperXtrude中,重新验证,可以得到新的模流分析结果如下图6和表4。

图6 挤压模拟结果量化

表4 挤压模拟计算结论 1.3 优化设计结果分析与讨论 由图5和表4的结果分析表明:1、整体流速比较平衡,偏差比较小,最快流速为138mm/s,最慢流速为103.5 mm/s,两者相差35 mm/s;与原来相差100 mm/s相比有了明显的改善。2、由表4中模具出口平均速度,左为117mm/s,右孔为 116mm/s,两孔间流速相差1 mm/s,与原来相差20 mm/s相比,流速差明显缩小;由于两孔之间流速偏差比较小,这样挤压出来的料头预计比较平,型材不容易变形,尺寸比较容易保证。3、由图5 (d)中型材变形量化可知,挤出的型材变形量0.8 mm,变形很小;4、由表2中的挤压块理论平均压力610Mp,压力也明显的降低,同时最高温度和平均温度的差值也有所缩小,可见优化后的设计,在流速平衡、温度平衡以及降低压力方面都有明显的改善。 按优化后的设计方案加工模具,通过后续的试模跟踪,试模挤压出来的料头平,如图6,断面尺寸检验合格,一次上机直接合格,同时也对另一个类似的断面进行跟踪,而该断面模具未做优化设计直接加工,挤压后发现料头不平,单孔中快和慢相差比较多,两孔出来的料头也不一样长,而且有扭曲现行见图7。由此可见使用有限元分析软件HyperXtrude优化模具设计是很有效而且很有必要的。 2 结论a. 基于有限元分析软件HyperXtrude平台,对挤压模具进行有限元分析模拟分析,可以用于验证挤压模具设计方案的可行性。 b. 模拟分析结果表明,导流孔的局部形状和工作带的尺寸直接影响金属流入模孔的流量和流出模口时的速度;对非对称平布型材挤压模具导流孔的结构和工作带尺寸进行优化,使金属流动流速均匀,型材变形量小。 c. 模拟验证结果表明,优化设计对挤压模设计的优化过程是可行的,优化结果是有效的。 |

如有CAE业务的需要请联系电话:13632683051 (微信同号)

本文出自深圳有限元科技有限公司CAE软件专业网站:http://www.feaworks.org 转载请注明

| HyperXtrude在铝型材挤压成形仿真中的应用 | HyperXtrude实现数字化模具设计制造 |